Отображение сетевого контента

Отображение сетевого контента

Численное моделирование включает следующие основные направления:

· Моделирование динамики, структурной механики и теплообмена частиц порошка для селективного лазерного спекания и сверхзвукового напыления

· Оптимизация режимов работы многоструйных наплавочных сопел

· Создание структурно-градиентных материалов сверхзвуковым лазерным напылением

· Модель технологической индуктивно-связанной плазмы и сфероидизации с ее помощью порошков для аддитивной промышленности

· Воздействие ультразвукового поля на расплав металла

Видеоматериалы:

Плавление оловянного бруска в Ansys Fluent

Сверхзвуковые течения в интерфейсе ICP-MS (Fluent)

Доклад Гильмутдинова А.Х. о модели технологической ICP-горелки. Норвегия 2018 г.

Акустическое поле вблизи ультразвукового сонотрода (Ansys)

Подробнее о направлениях исследований:

Моделирование динамики, структурной механики и теплообмена частиц порошка для селективного лазерного спекания и сверхзвукового напыления

В селективном лазерном спекании на поверхность подложки наносится слой порошка, поступающий из емкости подачи, и равномерно распределяется с помощью устройства выравнивания. При этом скорости частиц относительно невелики, и их деформации пренебрежимо малы по сравнению с их размерами – это позволяет рассчитывать динамику достаточно большого количества частиц порошка с приемлемой производительностью. Для структурного анализа малых и конечных деформаций используется полная Лагранжева формулировка. Это означает, что вычисленные напряжения и состояние деформации всегда относятся к конфигурации материала, а не к текущему положению в пространстве. К тому же, свойства материала всегда заданы для частиц материала и, вместе с тензорными компонентами, ссылаются на систему координат, основанную на структуре этого материала: тогда изменяющиеся в пространстве свойства материала можно оценить только один раз для начальной формы материала, и они не будут меняться по мере того, как твердое тело деформируется и вращается.

Видно, что взаимная адгезия гранул порошка в процессе осаждения на подложку приводит к их группировке и, в итоге, неоднородностям плотности на подложке, которую трудно устранить даже после разравнивания.

Результаты моделирования: а) насыпания стальных частиц на подложку; б) разравнивания слоя порошка (разравниватель указан красным).

Пространственная неоднородность частиц увеличивается с добавлением новых слоев порошка –что дефекты после разравнивания первого слоя менее существенны (относительная площадь покрытия 98,5%), чем с двумя слоями (площадь покрытия 82%).

Вид сверху на 2 слоя частиц порошка после разравнивания: а) Красные области – средний уровень исходной подложки; б) Красные области – средний уровень первого слоя частиц; в) Вид сбоку изнутри разравнивателя.

В отличие от модели медленного нанесения и разравнивания частиц на подложке в селективном лазерном спекании, для сверхзвуковой наплавки необходимо учитывать газовую динамику и теплоперенос – поскольку частицы доставляются к обрабатываемой поверхности именно сверхзвуковой газовой струей, полученной в сопле с профилем Лаваля (сходящееся-расширяющееся сопло). Также, деформации частиц намного значительнее, чем в случае разравнивания слоя порошка для последующего селективного лазерного спекания. Модель сверхзвуковой наплавки дополнена учетом деформации частиц порошка и подложки во время соударения. На первом этапе моделирования динамики частиц в сверхзвуковом сопле была проведена серия расчетов соударения отдельной частицы, впрыснутой на оси симметрии сопла Лаваля, с подложкой Материал порошка и подложки – сталь. Диаметр частицы 40 мкм. Объемный расход газа варьируется таким образом, чтобы скорость частицы на выходе из сопла менялась в диапазоне 100 – 800 м/с.

Логарифм напряжений по Мизесу в частице и подложке, выраженных в Па для различных скоростей частицы на выходе из сопла Лаваля: а) 100 м/с; б) 600 м/с; в) 700 м/с; г) 800 м/с. д) Увеличенная область посередине частицы.

Из-за неоднородности деформации нижней и верхней частей, посередине гранулы на ее поверхности возникают существенные напряжения. Верхняя половина, двигаясь по инерции, смещает нижнюю половину, вызывая быстрый разогрев частицы, и в металле появляется трещина. Трещина начинает заметно проявляться лишь начиная со скорости частицы 700 м/с. Это может приводить к хрупкости полученного покрытия по средней линии частицы. С другой стороны, при скоростях ниже 600 м/с ввиду малых деформаций площадь соприкосновения частицы с подложкой крайне мала, что ухудшает металлургический контакт покрытия с подложкой, а также потенциально увеличивает его рыхлость.

Далее была проведена серия расчетов с варьированием начальной скорости стальных частиц (100 – 800 м/с) и их массового расхода (30 – 60 г/с) для определения влияния этих параметров на локальный разогрев поверхности подложки вследствие преобразования кинетической энергии частиц порошка в тепло. При этом, сама подложка предварительно подогрета лазерным излучением до температуры 700 K – это существенно отличается от температуры плавления стали (1670 K), но делает материал более пластичным и увеличивает металлургический контакт частиц с обрабатываемой поверхностью. Начальная температура частиц также 700 K. Диаметр выходного отверстия сопла Лаваля – 6 мм. На Рис. 19 представлены соответствующие результаты моделирования газопорошковых потоков. На Рис. 19-а хорошо заметно существенное повышение давления в зоне соударения газопорошковой струи с обрабатываемой поверхностью, как для скорости истечения газа 100 м/с (максимальное давление на подложке составляет 1,1*105 Па), так и для 800 м/с (давление на подложке 5,5*105 Па) – поэтому на рисунке две шкалы давления, отмеченные индексами (1) и (2) (красным цветом). Увеличение скорости газа в струе на 700 м/с приводит к пятикратному возрастанию давления на подложке.

а) Распределение давления в газе при скоростях газа 100 м/с (1) и 800 м/с (2), правый край – обрабатываемая поверхность; б) Давление в сверхзвуковой струе при скорости истечения 800 м/с (увеличенная область вблизи сопла); в) Профили температуры обрабатываемой поверхности (указана, как разность конечной и начальной температуры).

Оптимизация режимов работы многоструйных наплавочных сопел

Представлена математическая модель, реализуемая численными методами, для наплавки стали на медную основу с использованием двух порошков: медь и сталь с плавным увеличением фракции стали к поверхности изделия. Такое функционально-градиентное стальное покрытие на медной основе актуально для изготовления резцов и фрез для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы. При этом, медная основа резца обеспечит эффективный теплоотвод, что позволит снизить его температуру в процессе работы и предотвратит преждевременный износ, сохранив требуемые прочностные характеристики.

Максимальная скорость частиц 4,95 м/с ниже, чем в случае течения чистого газа – 5,5 м/с. Это объясняется не только инертностью частицы, но и их торможением вследствие соударений с соседними частицами порошка в потоке, а также стенками транспортных трубок. При этом, скорость частиц по краям выше, чем в центре.

а) Треки частиц (частицы увеличены для наглядности), окрашенные по скорости; б) Линии тока газа. Линии из разных трубок окрашены разным цветом.

Результаты моделирования позволяют сделать вывод, что расход порошка влияет на конечную скорость частиц у подложки, а также однородность их распределения в пределах пятна лазера. Чтобы установить характер этой зависимости, выполнены вычислительные эксперименты с варьированием объемной фракции частиц порошка в потоке газа от 0,1 (расход частиц минимален) до 0,7 (в сопло по транспортным трубкам подается 70% порошка и 30% газа).

а) Вертикальна компонента скорости смеси газ + порошок для объемной фракции порошка 0,1 ; б) Модуль скорости движения смеси газа и порошка для различных объемных фракций частиц меди (подписаны внизу кадров).

при малых расходах порошка их отталкивание от поверхности подложки весьма существенно, что будет приводить к потерям порошкового материала, его неполному использованию. При увеличении расхода порошка (его объемной фракции в потоке транспортного газа) восходящий оттолкнувшийся от подложки центральный поток защитного газа компенсируется мощным нисходящим потоком частиц по краям, что приводит к значительно более эффективной доставке порошка.

Пространственное распределение объемных фракций порошка меди для разных начальных объемных фракций показано ниже.

Объемные фракции порошка в момент времени 1.5 с после подачи смеси. Цветовая шкала соответствует рис. 5 и изменяется от 0 до 0,7. Кадры идут в порядке возрастания начальной объемной фракции на входе транспортных трубок: от 0,1 до 0,7.

Таким образом, хотя эффективность доставки порошка к подложке возрастает с увеличением массового расхода порошка, однородность концентрации частиц зависит от скорости восходящего потока газа, отраженного от подложки.

Создание структурно-градиентных материалов сверхзвуковым лазерным напылением

Разработана математическая модель сверхзвукового напыления для создания градиентных материалов с учетом следующих физических процессов:

1. Формирование сверхзвуковой струи газа при истечении из сопла с профилем Лаваля с учетом турбулентности;

2. Динамика частиц порошка, взвешенных в газе;

3. Твердотельная динамика частиц и обрабатываемой поверхности при соударении (пластические деформации);

4. Ударно-кинетическое плавление частиц при столкновении с подложкой (обрабатываемой поверхностью);

5. Теплоперенос: нагрев лазером, теплопроводность;

6. Фазовые переходы на макроскопическом уровне: плавление и кристаллизация частицы и подложки;

7. Кристаллизация металла на микроуровне для определения внутренней микроструктуры покрытия;

Технологической основой сверхзвукового напыления является сопло со сходящимся-расходящимся внутренним профилем трубки – сопло Лаваля, устройство которого показано ниже, само сопло выделено зеленым пунктиром. Красным цветом указан вход для смеси «частицы-аргон», черными – стенки (границы, на которых скорость течения равна нулю), а синими – открытые границы с заданным давлением. Сопло Лаваля – это техническое приспособление, разгоняющее проходящий по нему газовый поток до сверхзвуковых скоростей.

CAD-модель сопла с профилем Лаваля (а) и сечение моделируемой области (б).

В процессе соударения с обрабатываемой поверхностью частица порошка начинает нагреваться, поскольку ее кинетическая энергия в процессе торможения переходит в тепловую. Показана динамика плавления при соударении частицы с подложкой на скорости 700 м/с. Время плавления 2*10-7 с. Красным цветом показана жидкая фракция, синим – твердое тело. Внутри жидкой фазы заметны вихревые течения металла.

Динамика плавления частицы после соударения с подложкой. а) Объемная фракция жидкой фазы (синий – твердая, красный – жидкая). б) Температура частицы и вблизи зоны контакта с подложкой.

Семейство кривых на рисунке ниже предоставляет возможность для управления структурой покрытия за счет скорости процесса фазового перехода, потому что если фазовый переход происходит очень быстро, то при нагреве и кристаллизации покрытие будет иметь однородную структуру. Если же градиент температуры был существенный, то внутри покрытия будут возникать дендритные структуры, направленные по градиенту температуры.

а) Средняя температура в зависимости от скорости частицы в момент соударения с подложкой. б) Средняя объемная фракция при разной температуре частиц после удара о подложку.

Дальнейшее моделирование посвящено исследованию кристаллической структуры вглубь подложки (толщина слоя – до 400 мкм). Поскольку подложка при 1500 K находится в пластичном состоянии, частицы порошка при соударении эффективно проникают в нее, образуя легирующий слой. Представляется интересным исследование изменения свойств материала вглубь слоя подложки при различных условиях напыления порошка. На первом этапе варьируется массовый расход частиц – таким образом, что он плавно увеличивается от слоя к слою с 0,1 до 30 г/с. Диаметр частиц фиксированный и составляет 5 мкм. При таком размере проникновение частицы в размягченную подложку происходит на достаточно ощутимую глубину – до 400 мкм. Поэтому размеры моделируемой области составляют именно 400 x 400 мкм. Результаты динамики фазы и температуры при кристаллизации представлены на рисунке.

Динамика кристаллизации стали при варьировании массового расхода частиц 0,1 – 30 г/с от слоя к слою. Диаметр частиц 5 мкм. а) Распределение фазы вглубь слоя подложки (красный – твердая, кристаллическая; синий – пластичная). б) Распределение температуры вглубь подложки. Время между кадрами: 20 нс. Размер области: 400 x 400 мкм.

Равномерная интенсивная подача мелкодисперсного порошка приводит к практически линейно меняющейся с глубиной слоя фазе.

Наибольший перепад фазы (от минимальной на поверхности слоя до максимальной в глубине) достигается, когда используются достаточно крупные частицы порошка, а размер частиц плавно уменьшается с ростом толщины покрытия. Однако, при таких условиях возможно получение градиентных покрытий весьма небольшой толщины (так как в пределе, с ростом толщины покрытия, размеры частиц должны стать бесконечно малыми).

Наименее эффективны для получения градиентного покрытия условия, при которых с увеличением толщины слоя увеличиваются либо диаметр частиц, либо их массовый расход частиц субмикронного размера.

Модель технологической индуктивно-связанной плазмы и сфероидизации с ее помощью порошков для аддитивной промышленности

Разработана самосогласованная трёхмерная нестационарная модель плазмохимического реактора на основе индуктивно-связанной плазмы для сфероидизации и химического синтеза порошковых материалов для аддитивного производства, которая учитывает динамику, обмен энергией и фазовые переходы частиц металлического порошка. Модель полезна для относительно быстрой оптимизации параметров плазмотрона, чтобы установить зависимость между условиями работы и физико-геометрическими свойствами порошкового материала. Данный подход позволяет получить набор условий для контролируемого синтеза композиционных порошков заданной формы, соответствующих требуемым физическим свойствам.

Для моделирования нестационарной трёхмерной плазмы решается полная система уравнений Навье – Стокса совместно с уравнениями Максвелла. Полная плотность тока складывается из тока высокочастотного индуктора и индукционных токов, обусловленных движением электронов и ионов в плазме.

Решение газодинамической части уравнения теплопроводности в плазме выполнено в пакете ANSYS Fluent. Система уравнений Максвелла преобразуется к дифференциальному уравнению на векторный потенциал электромагнитного поля. Если ток индуктора меняется по гармоническому закону с определенной частотой, то и электромагнитные полятакже будут меняться с той же частотой. Таким образом, изменением полей за период колебаний тока в индукторе можно пренебречь и рассматривать только амплитудные значения (усреденные за период колебаний тока в индукторе), зависящие только от пространственной координаты. Время исключено из уравнения только за период колебаний тока. Это уравнение решается только для данного шага по времени, так как для следующего шага будет использоваться другое значение проводимости плазмы, полученное из решения уравнений Навье – Стокса и теплопроводности. Поэтому, хотя время исключено из уравнения для векторного потенциала, модель плазмы полностью учитывает её нестационарность. Зная распределение электромагнитного поля в данный момент времени, получаем мощность источника джоулева тепла в газе Зная распределение электромагнитного поля в данный момент времени, получаем мощность источника джоулева тепла в газе. После решения уравнений Навье – Стокса и уравнения теплопроводности на данном шаге по температуре газа пересчитывается распределение проводимости плазмы (зависящей от концентрации заряженных частиц) по формуле Саха в предположении, что плазма находится в состоянии локального термодинамического равновесия, и присутствуют только однократно ионизированные атомы. Полученное значение производимости передаётся в уравнения на векторный потенциал, и расчёт повторяется для нового временного шага. Таким образом, получается самосогласованная система уравнений электродинамики, газовой динамики и температуры. Важно учитывать зависимость физических характеристик газа (плазмы) от температуры: проводимость, коэффициент теплопроводности, вязкость и т.д. Связь давления газа с температурой осуществляется по известной формуле Сазерленда. Уравнения дискретизируются и решаются в пакете Fluent методом конечных объёмов на неструктурированной тетраэдральной сетке, с достаточной точностью повторяющей геометрию и размеры следующих доменов: внутреннее пространство горелки, заполненное газом (аргоном); внутреннее пространство стенок горелки; область вокруг горелки, где плазма отсутствует, но находится индуктор – это необходимо для расчёта распространения электромагнитного поля от индуктора к плазме через воздушный промежуток.

Результаты моделирования горения технологической ИСП.

В ходе расчетов показано, что в технологической ИСП структура потоков газа обусловлена, главным образом, силами Лоренца. Именно сила Лоренца отвечает за образование двух сильных вихрей в ИСП, сжимающих плазменный факел посередине катушки индуктора. Это приводит к формированию двух противоположных потоков газа: восходящий, препятствующий попаданию частиц порошка в конденсационную камеру, и нисходящий, ускоряющий частицы. Проанализированы возможности устранения негативного влияния вихрей, обусловленных силой Лоренца на динамику частиц порошка.

Для изучения поведения ИСП под воздействием сил Лоренца был смоделирован ряд случаев при различном местоположении центральной трубочки.

Линии тока (вверху) и температуры (внизу) в момент времени 7 с после поджига плазмы при смещении центральной трубки на 1 (а) и 2 витка индуктора (б).

Видно, что вихри, создаваемые силой Лоренца, могут задерживать частицы порошка и тем самым не позволяют им достигнуть конденсационной камеры – при этом увеличиваются потери исходного порошка. Рециркуляция частиц в вихрях, вызванных силой Лоренца, происходит в области локализации плазмы – поэтому часть гранул будет испаряться, что существенно скажется на качестве финального порошкового материала. Вихри не препятствуют прохождению порошка сквозь плазму, но на центральную трубочку оказывается сильное температурное воздействие при которой она может расплавиться. Расчеты показали, что положение трубки на уровне между 1 и 2 витками индуктора все еще не вызывают отклонений центрального транспортного потока с частицами от вертикали, при этом плазма не потухает даже при охлаждении трубки.

По полученному полю скоростей решается нестационарное уравнение движения для отдельно взятой частицы порошка в смеси. Изменение энтальпии в процессе нагрева для отдельно взятой частицы моделируется с учётом конвекции, теплопроводности и лучистого теплообмена.

Эволюция температуры и скорости газа вблизи частицы позволяет смоделировать динамику ее плавления и кристаллизации. Расчеты выполнены для частиц различного диаметра:

Динамика температуры и поля скоростей при сфероидизации частицы диаметром d=10 мкм

Динамика температуры и поля скоростей при сфероидизации частицы диаметром d=100 мкм.

Математическое моделирование воздействия ультразвукового поля на расплав металла

На основе теории вязкости жидкостей Френкеля выведено аналитическое соотношение для оценки зависимости вязкости металлического расплава от его температуры и частоты акустического поля. Проведено моделирование плавления и кристаллизации алюминия под воздействием ультразвуковых колебаний. Проанализировано влияние амплитуды и частоты ультразвуковой волны на течения в расплаве и вызванные ими изменения в микроструктуре образца при застывании.

При лазерной обработке или создании изделий аддитивными методами необходимо акустическое воздействие на зону расплава для снижения вязкости расплава, повышения его однородности, лучшего перемешивания при застывании, а также улучшения прочностных характеристик. Согласно теории, вязкость уменьшается с увеличением частоты внешнего воздействия.

Решение волнового уравнения в частотном домене даёт усреднённое распределение акустического давления в образце, градиент которого, взятый с противоположным знаком, даёт распределение источника импульса течения, вызванного акустической волной. Уравнения Навье – Стокса дополняются внешней силой акустического давления.

Добавляя источник акустического импульса в уравнения Навье – Стокса, получаем распределение скорости течения внутри жидкого расплава. Уравнения решаются методом конечных элементов в пакете MATLAB (акустика) и Ansys Fluent (динамика жидкого расплава). Таким образом, выполнено моделирование течения расплава алюминия в стальном тигле с погруженным в расплав ультразвуковым генератором серии «Волна-М» (УЗТА-1). Результаты моделирования показали, что в слое расплава образуются стоячие акустические волны с упорядоченной вертикальной структурой (так как колеблются именно верхняя и нижняя стенки), однако вязкие эффекты в жидкости приводят к рассеянию акустических волн, и поле скоростей течения расплава становится менее структурированным (чем акустическое поле), но вызывает активное перемешивание слоёв жидкого металла.

Анализ пространственной структуры скоростей акустической волны и течения жидкого металла позволяет сделать вывод, что, хотя течение жидкости более хаотично, чем акустическое поле, все равно наблюдаются максимумы скоростей жидкого металла между пучностями акустической волны, проявляющиеся в виде тороидальных волн, приблизительно повторяющих форму кончика ультразвукового генератора.

а) Акустическое поле в образце. б) Течение в расплаве алюминия, вызванное ультразвуком.

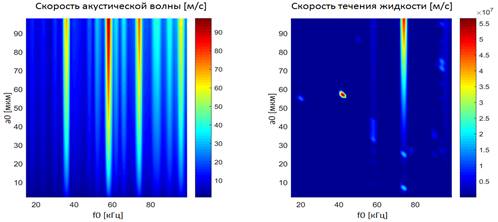

Расчёты при варьировании амплитуды волны от 0 до 100 мкм и частоты от 0 до 120 кГц показали, что как скорости акустической волны, так и скорости жидкости имеют ярко выраженные резонансные максимумы при определённых комбинациях амплитуды и частоты генератора. Причём в течении жидкости максимумов меньше, чем в акустическом поле ввиду вязкости, приводящей к сильному затуханию колебаний. Также, возможно, инерция жидкости приводит к сдвигу максимумов скорости ее течения относительно максимумов скорости акустической волны.

Максимумы скорости акустической волны и в жидком металле при f0=10…100 кГц, a0=1…100 мкм.

Следовательно, слабые максимумы скорости акустической волны активно гасятся в жидкости. Интересным является факт, что в акустическом поле максимумы наблюдаются на частоте 36 кГц в диапазоне амплитуд генератора 20 – 100 мкм, а в расплаве этот максимум скорости смещен по частоте в точку 41 кГц, и наблюдается только при определенном значении амплитуды генератора, равной 58 мкм. Скорее всего, это связано с перераспределением энергии стоячих волн, вызванным формой тигля и генератора.

Проведена серия вычислительных экспериментов при отливке алюминиевого образца в стальном тигле.

Изоповерхности акустического давления в расплаве алюминия, вызванное колеблющимися стенками отливочной формы.

Колебания в тигле формируют стоячую волну, и акустическое давление также проявляет резонансный характер: на частотах 15–30 кГц наблюдается серия пиков давления, а при частоте 23 кГц давление возрастает в 3×108 раз (Рис. 12)! Очевидно, при такой резонансной частоте, определяемой геометрией тигля и материалом изделия, будет происходить эффективное перемешивание слоёв застывающего в тигле металла.

а) Резонанс акустической волны внутри отливочной формы. б) Условия отливки.

Динамика застывания области расплава описывается в рамках метода фазового поля. Аналогично вводится параметр фракции, как отклонение системы от равновесия, а установление фазового равновесия при затвердевании вещества – как эволюцию φ. Рассматривается идеальный раствор двух компонентов, которые могут находиться в двух состояниях: твердом или жидком (в твердом теле φ=0, в жидкости φ=1).

Моделирование застывания расплава алюминия при охлаждении тигля показало, что микропористость, вызванная смешиванием металла с воздухом во время отливки, уменьшается при акустической обработке. Это связано с тем, что локальное снижение вязкости расплава под действием акустического поля приводит к дроблению и всплыванию пузырьков воздуха. Особенно хорошо этот эффект проявляется вблизи свободной поверхности расплава (Рис. 13-а). Соответственно, усадочная пористость также уменьшается (Рис. 13-б), поскольку содержание воздуха в объеме расплава ниже, чем без акустической обработки.

а) Области засасывания воздуха при отливке. б) Усадочная пористость после затвердевания уменьшается, но только вблизи свободной поверхности.

Колебания стенок также увеличивают конвективный теплообмен между отливочной формой и расплавленным металлом, поэтому температура выравнивается быстрее, и боковые градиенты температуры практически исчезают.

Моделирование микроструктуры затвердевшего алюминия показало, что дендриты, образующиеся при кристаллизации расплава, как обычно, направлены по градиенту температуры – и поскольку горизонтальные температурные градиенты при обработке акустическим полем становится меньше (чем без обработки), изменение длины дендритов внутри образца направлено только по вертикали, что вызвано способом отливки: нижние слои горячего металла граничат с холодным дном тигля, градиент температуры высокий – и длина кристаллов также выше (пропорционально). Каждый последующий слой расплавленного металла контактирует снизу с предыдущим не полностью остывшим слоем, градиент температуры ниже, чем на дне тигля, и длина дендритных кристаллов также меньше, чем внизу. Наличие неоднородной области дендритов у правого края отливочной формы связано тем, что металл наливают именно с правого края, по стенке.

Для определения влияния ультразвукового поля на механические характеристики изделия после отливки, также проведена серия расчётов с нулевой и ненулевой частотой внешнего поля. Уже при частоте 1 кГц заметны эффекты от акустического воздействия – в среднем по объему детали предел текучести не меняется, однако его пространственное распределение становится неоднородным: он увеличивается вблизи стенок формы, а в центре детали уменьшается. Таким образом, акустическое воздействие на отливку имеет резонансный характер, определяется формой тигля, материалом отливки и частотой колебаний.

а) Длина дендритных ветвей. б) Предел текучести незначительно увеличивается вблизи стенок формы, а в центре детали уменьшается.